Innovationen sind eine treibende Kraft des globalen Wirtschaftssystems und finden in immer schnelleren Zyklen statt. Dies gilt auch für die Hörgeräteindustrie, welche in den letzten Jahren erhebliche Fortschritte in allen Bereichen vorweisen kann. Ein Quantensprung dieser Entwicklung wurde durch die Digitalisierung und die damit verbundene Miniaturisierung der Hörgeräte möglich.

Ein Artikel von Dr. rer. nat. Martin Kunz, DETAX GmbH & Co. KG

Ähnlich starke Veränderungen haben sich auch auf dem Gebiet der Abformung ereignet, werden dort aber nicht in gleichem Maße wahrgenommen. Dies ist umso erstaunlicher als es sich bei der Abformung um den wichtigsten Schritt handelt, der über die Qualität der Passgenauigkeit und des Tragekomforts entscheidet. Für die Ohrabformung stellt die Innovation von Kartuschenmaterialien einen entscheidenden Schritt dar und den Akustiker vor die Qual der Wahl. Im Folgenden sollen praxisrelevante Aspekte der verschiedenen Abformmaterialien beleuchtet werden.

Entwicklung

Um eine angenehm zu tragende, optimal sitzende und gut funktionierende Otoplastik herzustellen ist es unbedingt erforderlich, dass ein möglichst genaues Abbild des äußeren Gehörganges und der Ohrmuschel vorliegt. Mit Hilfe dieser Vorlage kann dann entweder mittels PNP-Methode (Positiv-Negativ-Positiv) oder den moderneren CAD-basierten Methoden (generative Verfahren, Rapid Prototyping) eine individuell maßgeschneiderte Otoplastik hergestellt werden (Ulrich & Hoffmann 2007). Um eine solche Vorlage zu erhalten wurde in der Vergangenheit Gips, Alginat oder warmes Wachs in den Gehörgang eingeführt und nach erfolgter Erstarrung wieder entnommen. Da diese Abformtechniken jedoch erhebliche Nachteile hatten, wurde nach besseren Materialien gesucht. Diese wurden Ende der 70er Jahre des letzten Jahrhunderts mit den kondensations-vernetzenden Silikonen (C-Silikone, z.B. classic futur) auch gefunden.

Silikon-Knetmassen

Silikon-Knetmassen sind aus 2 Komponenten bestehende Formulierungen, wobei durch Mischung der Komponenten eine Reaktion in Gang gesetzt wird, die zum Aufbau eines elastischen aber dennoch formstabilen Materials führt (Voogdt 2005-1). Darüber hinaus zeichnen sich diese gummielastischen Silikonnetzwerke durch eine hohe elastische Rückstellung aus. Das bedeutet, sie lassen sich einfach verformen, was die Entnahme sehr erleichtert, gehen danach aber wieder in die ursprüngliche Form zurück. Damit waren die Nachteile der früheren Abformmethoden beseitigt. Im Zuge der Entwicklung wurden die kondensations-vernetzenden durch additions-vernetzende Silikone (A-Silikone, z.B. detax addition oder addition ultra®) ergänzt, die zum Einen einen wesentlich niedrigeren Schrumpf bei der Härtung aufweisen (linearer Schrumpf kondensations-vernetzend < 1 %, additions-vernetzend <0,1 %) und zum Anderen eine verbesserte Biokompatibilität besitzen (Voogdt 2005). Die verhältnismäßig große Volumenreduktion bei den kondensations-vernetzenden Silikonen ist darauf zurückzuführen, dass bei der Vernetzungsreaktion Alkoholmoleküle abgespalten werden, die aufgrund der hohen Flüchtigkeit aus dem Werkstoff entweichen, wodurch das Volumen reduziert wird. Bei der Härtungsreaktion von additions-vernetzenden Silikonen hingegen werden keine niedermolekularen Fragmente erzeugt. Damit ändert sich das Volumen bei der Härtung nur unwesentlich und ermöglicht präzisere Abformungen. Weiterhin ist dadurch eine längere Formstabilität der additions-vernetzenden Silikone gegeben und sie können zu Dokumentationszwecken aufbewahrt werden.

Mögliche Fehlerquellen

Beiden Silikontypen ist gemeinsam, dass sie aus zwei Komponenten bestehen, die homogen miteinander vermischt werden müssen, damit die Reaktion startet. Dazu werden die entsprechenden Mengen der Komponenten manuell dosiert und durch Kneten mit den Fingern oder einem Spatel solange gemischt, bis eine homogene Masse entstanden ist.

Diese homogenisierte Masse wird in eine Abformspritze überführt und anschließend in den Gehörgang appliziert. Da die Reaktion schon zu Beginn des Mischprozesses startet, bleibt in der Regel wenig Zeit, um zu Mischen, die Spritze zu füllen und das Abformsilikon in den Gehörgang zu applizieren. Beim Kneten mit der Hand wird die Masse durch die Körperwärme erwärmt, was den Abbindeprozess zusätzlich beschleunigt und die Reproduzierbarkeit beeinträchtigt. Erfolgt die Applikation zu spät, ist die Vernetzungsreaktion bereits weit fortgeschritten, das Material ist nicht mehr fließfähig genug und es kommt zu Fehlern in der Abformung. Die hohe Viskosität der Knetmassen kann bei der Applikation mit der Abdruckspritze zu einem Druckaufbau im Gehörgang führen, mit der Folge, dass das weiche, knorpelige Ohrgewebe deformiert und diese Deformation durch das Vulkanisieren des Abformmaterials fixiert wird. Anhand solcher Abformungen hergestellte Ohrstücke sind zu groß, können unangenehm zu Tragen sein und zu einer fortlaufenden Weitung des Gehörganges führen, weil sich das Gewebe den neuen Gegebenheiten anpasst und ausweicht (Voogdt 2005-2). Auch der versehentliche Eintrag einer der Komponenten in die Andere (Kreuzkontamination) stellt eine Gefahr dar, weil es zur Aushärtung der kontaminierten Komponente führt und das Material unbrauchbar wird. Die additions-vernetzenden Silikone sind außerdem relativ empfindlich gegenüber verschiedenen Substanzen, die die Abbindereaktion inhibieren und eine völlige Aushärtung verhindern. Zu diesen „Katalysatorgiften“ gehören Schwefel-, Zinn- und Stickstoffverbindungen, wie sie beispielsweise in Latexhandschuhen oder Handcremes häufig zum Einsatz kommen.

Der Einfluss der Dosierung

Da die Dosierung der beiden Komponenten manuell erfolgt, kann es zu Fehlern bei der Dosierung kommen, was im Extremfall zu großen Unterschieden in der Abbindezeit und den mechanischen Eigenschaften führen kann. Dies wird im Folgenden am Beispiel einer Knetmasse demonstriert (green eco), deren Komponenten im Verhältnis 1:1 gemischt werden. Eine der Komponenten enthält den Katalysator und wird deshalb auch als Katalysatorkomponente bezeichnet. Die andere Komponente enthält den Vernetzer, der bei der Reaktion für den Aufbau eines dreidimensionalen Netzwerkes aus Silikonketten verantwortlich ist. Diese Komponente wird im Allgemeinen als Base bezeichnet. Sobald die beiden reaktiven Komponenten miteinander in Kontakt kommen, startet die Reaktion, deren Verlauf man durch die Aufzeichnung der Viskositätsänderung verfolgen kann.

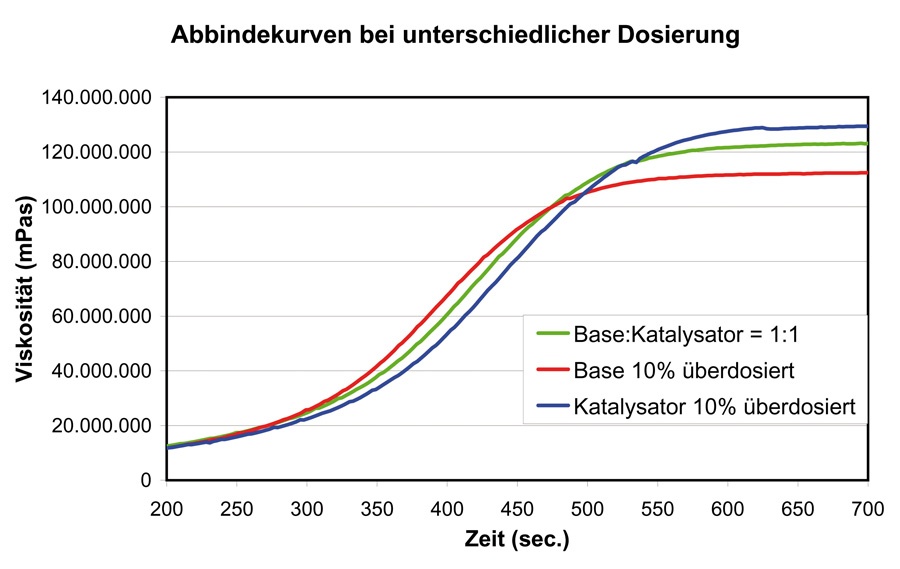

Abbildung 1 zeigt typische Abbindekurven für eine Knetmasse, die man erhält, wenn man die gemessene Viskosität gegen die Zeit aufträgt. Die Viskosität beschreibt das Fließverhalten einer Masse, niedrige Werte bedeuten dabei eine dünnflüssige und fließfähige Masse, hohe Werte stehen für zähflüssige bzw. feste Materialien. Mit zunehmender Zeit steigt die Viskosität zuerst langsam, dann immer schneller an und erreicht schließlich ein Plateau wonach sich die Viskosität praktisch nicht mehr ändert. Mit Erreichen des Plateaus ist die Reaktion abgeschlossen und das Material ist abgebunden. Die Zeit zum Erreichen des Plateaus kennzeichnet die Abbindezeit und die Höhe des Plateaus korreliert mit der Härte des Materials. Je höher das Plateau, desto höher ist die Härte.

Die Kurven in Abbildung 1 wurden mit einer Knetmasse erhalten, wobei die beiden Komponenten unterschiedlich dosiert wurden. Neben dem Idealfall der 1:1 Mischung wurde in einem Fall die Basenkomponente 10% (Base:Katalysator = 1,1:1), im anderen Fall die Katalysatorkomponente 10% (Base:Katalysator = 1:1,1) überdosiert. Aus Abbildung 1 wird ersichtlich, dass im Falle der Überdosierung der Base die Reaktion gegenüber der 1:1 Mischung schneller verläuft. Die Knetmasse ist also früher abgebunden und die Vorvernetzung setzt noch früher ein. Dosiert man dagegen die Katalysatorkomponente höher, beobachtet man das gegenteilige Verhalten: die Reaktion wird langsamer. Eigentlich würde man erwarten, dass in diesem Fall die Reaktion noch viel schneller verlaufen sollte, da ja mehr Katalysator vorhanden ist. Da der Katalysator jedoch nur in sehr geringen Mengen von einigen ppm (parts per million) eingesetzt wird, bestimmt die Konzentration der Vernetzermoleküle die Reaktionsgeschwindigkeit. Da der Vernetzeranteil bei dieser Dosierung reduziert ist, findet die Reaktion folglich langsamer statt. Wie aus den Beispielen ersichtlich wird, haben schon geringe Dosierfehler spürbare Auswirkungen. Eine möglichst exakte Dosierung ist sehr wichtig, um reproduzierbare Ergebnisse zu erzielen.

Kartuschenmaterialien

Ein entscheidender Innovationsschritt erfolgte mit der Erfindung der Doppelkartusche in Verbindung mit einem statischen Mischer (Keller & Chen 1988). Hier werden die beiden Komponenten in zwei getrennten Kammern einer Kartusche gelagert, mit einem Austraggerät durch einen statischen Mischer gedrückt, automatisch gemischt und direkt in den Gehörgang appliziert.

Die Einführung der Doppelkartusche stellte die Hersteller zunächst vor ein Problem: Es sollten zwar Massen mit sehr hoher Fließfähigkeit (niedriger Viskosität) erzeugt werden, aber sie durften nach der Anwendung nicht aus dem Ohr fließen. Die Anforderung, diese widersprüchlichen Eigenschaften in einer Formulierung zu vereinigen, initiierte einen weiteren Innovationsschritt: Dem Abformmaterial wurde durch entsprechende Zusatzstoffe thixotrope Eigenschaften verliehen. Einfach dargestellt bedeutet Thixotropie, dass die Fließfähigkeit hoch ist, wenn die Masse bewegt (beispielsweise wenn sie durch den statischen Mischer gedrückt wird) und niedrig, wenn sie nicht bewegt wird. Kommt die Bewegung zum Stillstand, ist die Fließfähigkeit niedrig und die Masse bleibt stehen, läuft nicht aus dem Ohr. Moderne Abformmassen (beispielsweise addition supra® oder addition Junior DIC) besitzen diese thixotropen Eigenschaften und sind aufgrund ihrer niedrigen Viskosität besonders für enge Gehörgänge (z.B. bei Kindern) und „im Ohr“ bzw. CIC (Completely in the Chanel) Anpassungen geeignet.

Vorteile von Kartuschenmaterialien

In Kombination mit den dünnfließenden Massen bietet die Applikationsform in Kartuschen signifikante Verbesserungen:

- Die Dosierung erfolgt automatisch und im richtigen Verhältnis. Demzufolge sind Dosierungsfehler ausgeschlossen.

- Die für den Abdruck nötige Menge kann den Erfordernissen genau angepasst werden, es ist nie zu wenig oder zu viel Material angemischt. Zu wenig Material ist gleichbedeutend mit einem unvollständigen Abdruck, zu viel Material resultiert in hohen Abfallmengen.

- Eine Kreuzkontamination ist praktisch unmöglich, da die Komponenten in getrennten Kammern vorliegen und erst im statischen Mischer in Kontakt gebracht werden.

- Die Mischung im statischen Mischer erfolgt sehr schnell und reproduzierbar.

- Da das gemischte Material direkt in den Gehörgang appliziert wird, entfällt das manuelle Mischen und Füllen der Abformspritze, was eine deutliche Zeitersparnis mit sich bringt. Zusätzlich wird das Reinigen und Desinfizieren der Abdruckspritze überflüssig.

- Das Abformmaterial kommt nicht in Kontakt mit Händen oder Handschuhen. Somit wird die Gefahr der Inhibierung durch Handschuhe, Handcremes und ähnlichem eliminiert.

- Dadurch, dass das Mischen nicht mehr manuell erfolgen muss, können Abformmassen eine viel höhere Fließfähigkeit besitzen und erlauben eine „drucklose“ Abformung (ohne Deformation des weichen Ohrgewebes) mit höchstmöglicher Abformgenauigkeit (Voogdt 2005-3).

- Beim Eintrag der Abformmasse ins Ohr hat noch keine nennenswerte Vorvernetzung stattgefunden, die Masse kann sich optimal an die vorgegebene Form des Gehörganges anpassen.

Die beiden letzten Punkte sind für eine hohe Abformgenauigkeit besonders wichtig und dies wird im Folgenden illustriert.

Der Einfluss der Viskosität

Dass eine niedrigere Viskosität, bzw. höhere Fließfähigkeit, eine genauere Abformung erlaubt, ist einleuchtend. Hält man sich vor Augen, dass eine niedrigviskose Flüssigkeit, wie etwa Wasser, eine vorgegebene Form völlig und sehr genau ausfüllt. Versucht man dagegen eine hochviskose Flüssigkeit, wie beispielsweise Honig in die gleiche Form zu füllen, stellt man fest, dass es zur Bildung von Hohlräumen und Lufteinschlüssen kommt. Bei den Abformmassen verhält es sich sehr ähnlich.

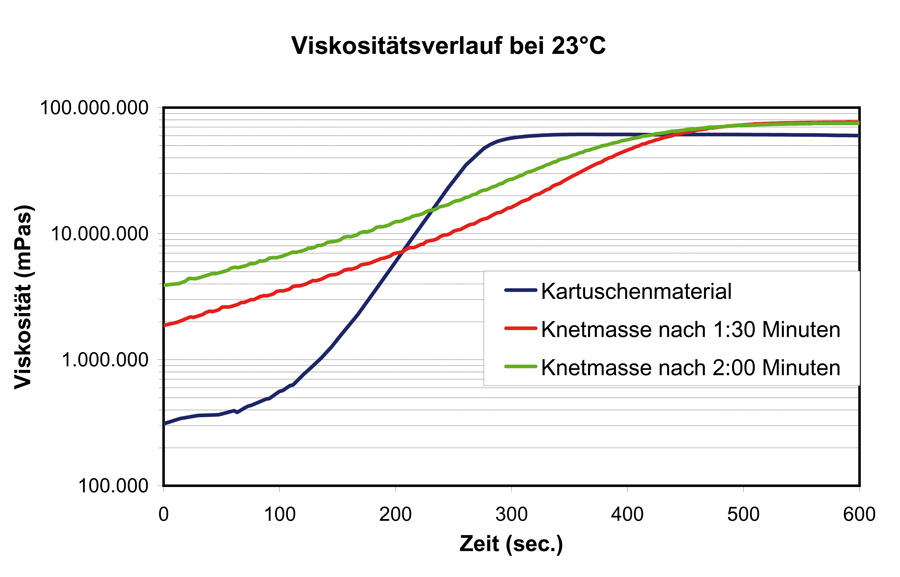

Die Viskositäten beim Eintrag in den Gehörgang sind bei Knetmassen um ein Vielfaches höher als bei Kartuschenmaterialien. Dabei genügt es nicht, die Viskositäten der Massen vor dem Mischen zu vergleichen, denn sofort nach dem Mischen beginnt die Vernetzungsreaktion und erhöht die Viskosität fortlaufend. Zur Veranschaulichung wurde der Viskositätsverlauf eines typischen Kartuschenmaterials (addition ultra®) und eines typischen Knetmaterials (green eco) gemessen und verglichen. Dazu wurden die Messungen im Falle des Kartuschenmaterials direkt nach dem Austritt aus dem statischen Mischer gestartet. Das Knetmaterial wurde 30 Sekunden gemischt, in eine Abdruckspritze gefüllt und 1:30 Minuten bzw. 2 Minuten nach dem Mischbeginn aus der Spritze ausgetragen und die Messung gestartet. Auf diese Art und Weise wurde in allen Fällen die Situation zu Beginn des Eintragens der Masse ins Ohr reproduziert.

Abbildung 2 zeigt den Viskositätsverlauf der Abformmassen bei Raumtemperatur in Abhängigkeit der Zeit. Das Kartuschenmaterial (addition ultra®) erreicht das Niveau in kürzerer Zeit, ist also schneller abgebunden. In Abbildung 2 ist zu erkennen, dass bereits zu Beginn der Messung (entspricht dem Beginn des Eintrags ins Ohr) die Viskosität der Knetmasse gegenüber dem Kartuschenmaterial deutlich höher ist. Beim Eintrag nach 1:30 Minuten ist die Viskosität ca. 6mal höher, nach 2 Minuten ca. 12mal höher. Diese Erhöhung der Viskosität bei der Knetmasse wird dadurch verursacht, dass die Vernetzungsreaktion schon zu Beginn des Mischens startet und mit der Zeit immer weiter fortschreitet. Dies ist auch aus dem kontinuierlichen Anstieg der beiden Knetmasse-Kurven zu entnehmen.

Es bedeutet, dass die Qualität der Abformung mit Knetmaterialien sehr stark von der Zeit abhängig ist, die verstreicht, bis die Masse ins Ohr appliziert wird. Beim Kartuschenmaterial hingegen bleibt die Viskosität noch ca. 1 Minute auf niedrigem Niveau, steigt dann jedoch viel schneller auf ein ähnliches Niveau wie die Knetmasse. Kartuschenmaterialien zeigen keine derartig starke Zeitabhängigkeit der Viskosität zum Zeitpunkt des Eintrags ins Ohr.

Die Bedeutung der Vorvernetzung

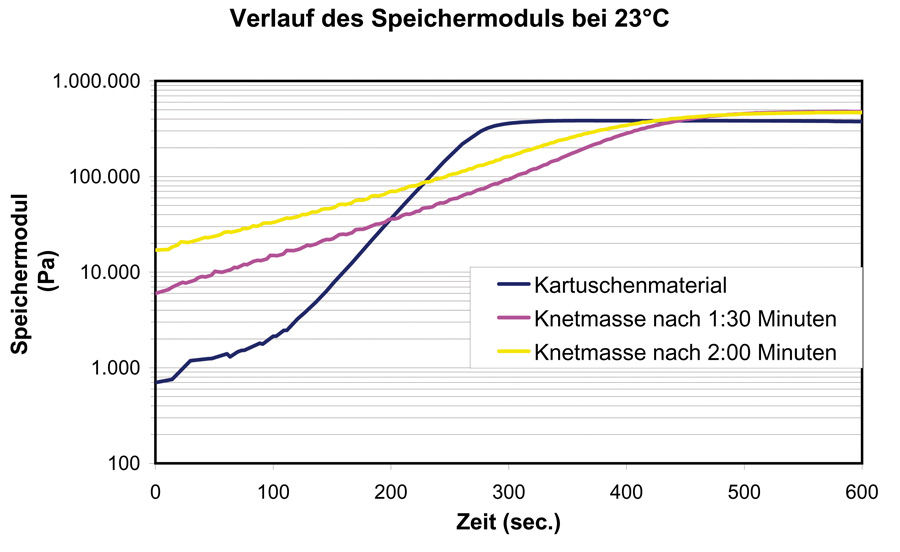

Durch den Start der Vernetzungsreaktion beim Mischen findet eine Vorvernetzung des Materials vor dem Eintrag in den Gehörgang statt. Damit ändert sich jedoch nicht nur die Viskosität der Abformmasse, sondern es entsteht auch ein polymeres Netzwerk, das mit zunehmender Größe immer mehr die Eigenschaften eines elastischen Gummis annimmt. Das besondere Merkmal eines elastischen Körpers ist, dass er nach einer mechanischen Verformung wieder in seine ursprüngliche Form zurückkehrt: Lässt man ein gedehntes Gummiband los, schnellt es in seine ursprüngliche Form zurück. Für Abformmassen ist die Elastizität eine sehr wichtige Eigenschaft, denn sie gewährleistet eine einfache Entfernung der Abformung unter Beibehaltung der ursprünglichen Form. Aber eine zu hohe Elastizität des Abformmaterials beim Eintrag in den Gehörgang kann auch negative Folgen haben. Denn die elastischen Bestandteile werden durch den Druck bei der Applikation mit der Spritze komprimiert und entspannen danach im Gehörgang wieder, was eine Rückstellung und Verformung zur Folge hat. Was wiederum eine Weitung der weichen Teile des Gehörganges verursachen kann. Eine exakte Wiedergabe der Gehörgangsform ist somit erschwert. Mittels entsprechender Meßmethoden lässt sich die Änderung des elastischen Anteils eines Materials bestimmen. Der sogenannte Speichermodul ist ein Maß für den elastischen Anteil in einer Probe und kann mit entsprechenden Messgeräten gleichzeitig mit der Viskosität bestimmt werden. In Abbildung 3 ist der Verlauf des Speichermoduls für die in Abbildung 2 gemessenen Proben wiedergegeben.

Die Kurven des Speichermoduls zeigen einen ähnlichen Verlauf wie die Viskosität, jedoch ist der Unterschied zwischen Kartuschenmaterial und Knetmasse deutlich höher. Der Speichermodul des Knetmaterials bei Eintrag nach 1:30 Minuten ist annähernd 9mal so hoch wie beim Kartuschenmaterial, bei Eintrag nach 2 Minuten sogar 24mal so hoch! Damit sind fließfähige Kartuschenmaterialien den Knetmassen eindeutig überlegen, denn bei der Applikation der Masse in den Gehörgang ist der elastische Anteil so gering, dass eine Veränderung der Form des Gehörganges nicht erfolgt und man eine originalgetreue Abbildung des unverformten Gehörganges erhält.

Hohe Abdichtung

Für Fälle, in welchen eine hohe Abdichtung nötig ist, wäre es natürlich wünschenswert, wenn es ein Kartuschenmaterial gäbe, welches eine gezielte Weitung der weichen Bereiche im Gehörgang ermöglichen würde. Um mit einer originalgetreuen Abformung eine höhere Abdichtung zu erhalten, müsste diese gezielt an den richtigen Stellen aufgewachst werden. Da es der Abformung aber nicht anzusehen ist, an welchen Stellen genau diese Formänderung erfolgen sollte, sind solche Versuche zur nachträglichen Erhöhung der Abdichtung nur mit geringer Wahrscheinlichkeit vom Erfolg gekrönt. Um diese Lücke zu schließen, wurden entsprechend hochviskose Kartuschenmaterialien entwickelt (z.B: addition omega), die einer Abformmasse mit hoher Viskosität alle Vorteile der Kartuschenapplikation zu Gute kommen lassen.

Zusammenfassung

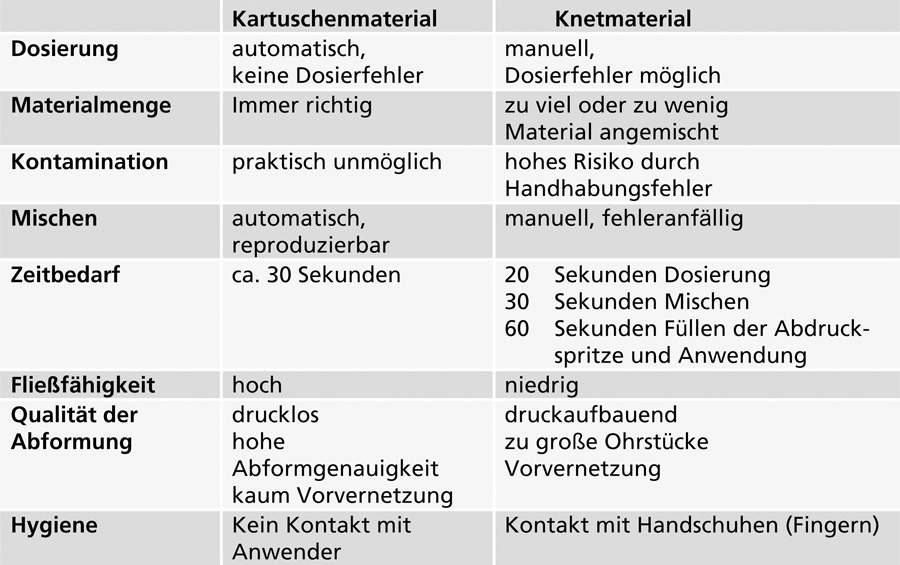

Stellt man die Eigenschaften der beiden Materialien einander gegenüber, werden die Vor- und Nachteile besonders deutlich (siehe Tabelle 1).

Zusammenfassend liefern niedrigviskose Kartuschenmaterialien wie z.B. addition supra® oder addition Junior DIC eine drucklose, vorvernetzungsfreie und dadurch präzisere Abbildung des Gehörganges, sowie eine deutliche Zeitersparnis und erhöhen die Anwendungssicherheit. Aus Sicht des Patienten hat die verbesserte Applikationsform zudem den immensen Vorteil, dass die Abdrucknahme insgesamt hygienischer abläuft, weil die Abformmasse nicht mit anderen Personen in Kontakt kommt. Diese lange Liste an Vorteilen hat ihren Preis: Die Verpackung ist aufwendiger und der einmalig verwendbare statische Mischer ist verloren.

Im Laufe der Zeit haben die Abformmaterialien große Fortschritte gemacht, sowohl was die Handhabung betrifft, als auch die Abformgenauigkeit. Die Auswahl an Abformmaterialien, die heute in Kartuschen angeboten werden, deckt sämtliche Anwendungsfelder ab. Es stehen dünnflüssige Materialien wie z.B. addition supra® für die drucklose Abformung und enge Gehörgänge zur Verfügung, aber auch hoch viskose, leicht druckaufbauende Materialien wie z.B. addition omega oder pink mix, die für eine hohe Abdichtung sorgen. Damit kann der Akustiker in allen Fällen die zahlreichen Vorteile der Kartuschenmaterialien hinsichtlich Hygiene, Prozesssicherheit, Zeitersparnis und vereinfachter Handhabung nutzen.

DETAX GmbH & Co. KG

Carl-Zeiss-Str. 4

76275 Ettlingen

www.detax.de

post@detax.de

Tel. +49 7243 510-0

Literatur

- Ulrich; E. Hoffmann (2007); „Hörakustik Theorie und Praxis“, DOZ Verlag Heidelberg, 1166

- Voogdt (2005-1); „Otoplastik,“ Median-Verlag von Killisch-Horn GmbH, 97-98

- Voogdt (2005-2); „Otoplastik,“ Median-Verlag von Killisch-Horn GmbH, 150

- W.A. Keller, S.J.Chen (1988); US 4767026

- Voogdt (2005-3); „Otoplastik,“ Median-Verlag von Killisch-Horn GmbH, 147

- Gebhardt (2008); “Generative Fertigungsverfahren Rapid Prototyping- Rapid Tooling – Rapid Manufacturing“, Carl Hanser Verlag München